Rosnące ceny energii powodują, że zakłady produkcyjne sprawdzają i analizują obszary, które generują największe koszty.

Jednym z takich obszarów, na który możemy mieć wpływ jest sieć sprężonego powietrza. Jako medium jest ono jednym z najdroższych. Powstające w instalacji sprężonego powietrza nieszczelności generują wycieki wynoszące średnio ok. 30% całego produkowanego powietrza. W ten sposób mamy niepotrzebne koszty, które często rosną do pokaźnych kwot.

Aby zminimalizować te straty, należy zidentyfikować, a w kolejnym kroku wyeliminować nieszczelności w instalacji pneumatycznej. We wskazaniu miejsc, w których dochodzi do wycieków sprężonego powietrza pomocna będzie detekcja nieszczelności.

Podczas detekcji nieszczelności nasz serwis dokładnie sprawdza każdy element instalacji, począwszy od kompresorowni, a kończąc na elementach wykonawczych takich jak siłowniki, zawory czy zestawy przygotowania powietrza.

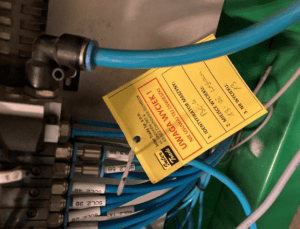

Każde zidentyfikowane miejsce wycieku jest oznaczone zawieszką, na której zapisane są informacje z identyfikacją maszyny, numerem wycieku oraz miejscem wycieku.

Detekcja nieszczelności kończy się podsumowaniem w postaci raportu, który zawiera zdjęciową identyfikację nieszczelnych miejsc. Pozwala to na szybkie odnalezienie wybranego miejsca na zakładzie oraz kontrole nad usuniętymi już nieszczelnościami. Raport zawiera również informacje na temat kosztów, jakie ponosimy zarówno dla poszczególnego wycieku jak i całości przebadanego obszaru.

W kolejnych kroku przedstawiamy ofertę na te elementy pneumatyki, które wymagają wymiany oraz wskazujemy rozwiązania, które mogą znacząco podnieść sprawność instalacji pneumatycznej. Po akceptacji nasz serwis może przystąpić do wymiany, instalacji wybranych elementów, rozwiązań.