Realizując wizję Inter Trade – „dostarczać nowoczesne rozwiązania dla przemysłu” stworzyliśmy miejsce, gdzie managerowie zakładów produkcyjnych, pracownicy służb utrzymania ruchu mają możliwość zapoznania się i przetestowania najnowszych rozwiązań z zakresu optymalizacji procesów produkcyjnych, przewidywania i zapobiegania awariom oraz mogą poznać elementy, które przybliżą im tematykę Przemysłu 4.0.

Na przestrzeni ostatnich kilku lat pracy z naszymi klientami doświadczyliśmy, że wielu z nich szuka współpracy z firmami, które nie tylko zrealizują zamówienia na produkty, ale podejmą się również rozwiązania problemów, jakie pojawiają się w całym procesie produkcyjnym. Zwłaszcza jeżeli chodzi o zagadnienia związane z oszczędnościami, optymalizacją, automatyzacją procesów, a także przewidywaniem awarii.

W naszym Centrum Rozwiązań Utrzymania Ruchu znalazło się kilka rozwiązań naszych partnerów biznesowych, które wraz z nimi prezentujemy i możemy je wdrożyć oraz zainstalować u naszych klientów.

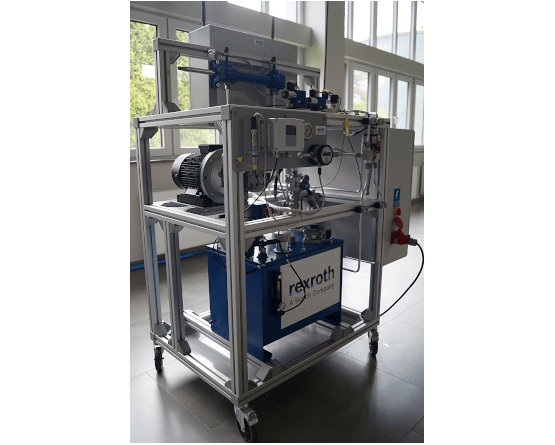

To jedyna w Europie Środkowo – Wschodniej instalacja Bosch Rexroth do monitorowania pracy aplikacji hydrauliki przemysłowej. Aplikacja Bosch Rexroth ma na celu zademonstrowanie jak w warunkach produkcyjnych z wykorzystaniem chmury obliczeniowej i urządzeń brzegowych można przewidywać wystąpienia awarii.

System ODIN oblicza tzw. „index zdrowia” (ang. Machine Health Index) badanego systemu w oparciu o uczenie maszynowe. Po okresie uczenia się sieć neuronowa wylicza aktualny „indeks zdrowia” badanego systemu hydraulicznego maszyny i pozwala na jego bieżący monitoring przez serwisanta.

Aplikacja ta pozwala symulować potencjalnie niepoprawne parametry pracy układu hydraulicznego cylindra poprzez pomiary czystości oleju (trzy poziomy), pomiar wycieku z pompy, zawartość wody w układzie, temperatury oleju, poziomu oleju w zbiorniku i inne.

Dane przekazywane są do chmury obliczeniowej, gdzie system ODIN udostępnia przez Internet bezpieczny panel operatora i daje możliwość podglądu wszystkich lub wybranych sygnałów badanego układu hydrauliki. Na życzenie klienta mogą być tworzone cykliczne raporty dotyczące prognozowanego stanu badanego systemu hydrauliki.

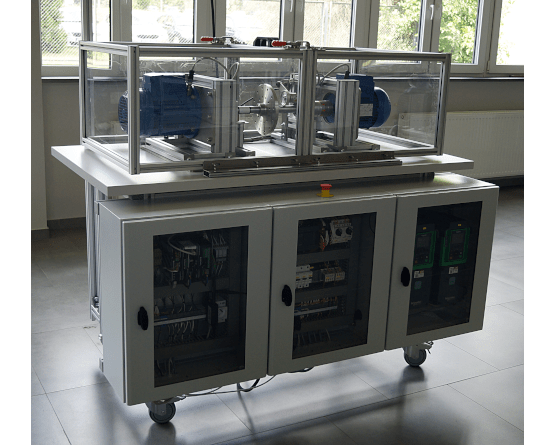

To rozwiązanie służące do kompletnego monitoringu oraz diagnostyki maszyn przemysłowych, który dzięki swojej optymalnej architekturze jest nie tylko skalowalny, ale i w pełni uniwersalny – możliwy do zaimplementowania w dowolnej liczbie i w każdym typie maszyn z napędem elektrycznym.

System Elmodis jest rozwiązaniem kompleksowym – dedykowany hardware zbiera dane, poddaje je obróbce (edge computing), przesyła do chmury obliczeniowej, gdzie odbywa się końcowe przetwarzanie i udostępnianie danych w formie widoku online oraz raportów.

Dzięki opatentowanej metodzie analizy prądu możliwe jest wychwycenie nieprawidłowości w pracy maszyny przemysłowej. Przetwarzanie danych w chmurze odbywa się na podstawie algorytmu uczenia maszynowego (machine learning) oraz wirtualne modele pomiarowo-przetwarzające różnych typów maszyn (np. pompy, wentylatory, przenośniki). Dzięki algorytmom uczącym każdy nowy zestaw danych doskonali model analityczny i w efekcie podnosi skuteczność analizy stanu bieżącego maszyny i predykcji (przewidywania możliwych awarii). Analiza i porównywanie danych z wielu monitorowanych urządzeń (np. wielu silników tej samej klasy, napędzających wentylatory), pozwala na podniesienie poziomu skuteczności predykcji. Dla użytkownika oznacza to możliwość redukcji lub całkowitego wykluczenia strat związanych z nieprzewidzianymi awariami i przestojami.

To rozwiązanie, które pozwala na optymalizacje wszystkich procesów, ponieważ zapewnia pełną przejrzystość od poziomu produkcji, aż do zarządzania.

Zadaniem tego systemu jest pomiar całkowitej efektywności sprzętu.

Ten kompaktowy, modułowy system pomiarowy umożliwia odpowiednio wcześnie rozpoznać uszkodzenia łożysk tocznych, niewyważenia i błędów ustawienia w takich urządzeniach jak silniki elektryczne i przekładniowe, pompy próżniowe i cieczy, wentylatory i wiatraki, przekładnie i kompresory. Przy ogólnym monitorowaniu mamy kontrolę nad podstawowymi parametrami procesów i maszyn takimi jak temperatura, ciśnienie, czas pracy.

FAG SmartCheck daje nam dodatkową opcję w postaci kontroli na przykład drgań. Zapewnia to zoptymalizowaną wartość dodaną w każdej branży.

Jest to Inteligentny system pomiarowy, uczący się normalnych warunków pracy urządzenia, przez co umożliwia rozpoznanie rzeczywistego stanu maszyny i zapewnienie jej niezawodności. Użytkownicy mogą reagować we właściwym czasie, tak aby uniknąć kosztownych i kłopotliwych przestojów produkcyjnych.

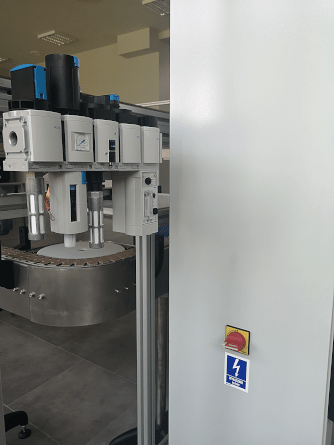

Jednym z podstawowych i najdroższych medium wykorzystywanym w produkcji jest sprężone powietrze.

Czy wiemy, ile go zużywamy? Czy jesteśmy świadomi tego, czy nasza instalacja działa poprawnie, czy nie ma wycieków, strat powietrza, które w konsekwencji generują spore koszty?

Z tymi pytaniami borykają się pracownicy UR w większości zakładów produkcyjnych. Będąc świadomym tych problemów w naszym Centrum prezentujemy najbardziej zaawansowane rozwiązanie technologiczne, monitorujące instalacje sprężonego powietrza.

Jest to rozwiązanie składające się z bezprzewodowych czujników zainstalowanych bezpośrednio na instalacji sprężonego powietrza i dostarczających informacji w zakresie takich parametrów jak: ciśnienie, przepływ, wilgotność (punkt rosy), temperatura i inne.

Dane gromadzone są oraz przetwarzane w chmurze, gdzie za pomocą aplikacji użytkownik może na bieżąco monitorować stan instalacji, a w przypadku problemów szybko podejmować działania prewencyjne, by uniknąć awarii i nieprzewidzianych przestojów.

Oprócz rozwiązań, które pozwalają monitorować stan maszyn i urządzeń zarówno w układach hydraulicznych, pneumatycznych i elektrycznych w naszym Centrum dysponujemy wzorcową linią produkcyjną, która została wyposażona w najnowszy osprzęt zarówno do realizacji, jaki i kontroli całego procesu produkcyjnego. Wykorzystaliśmy wiedzę naszych specjalistów i inżynierów oraz doświadczenie naszych strategicznych dostawców po to, aby nasi Klienci mogli testować różne innowacyjne rozwiązania. W Centrum można między innymi zapoznać się z możliwościami jakie dają najnowsze rozwiązania z zakresu rozpoznawania kształtów i kolorów, a także zaznajomić się z zagadnieniem bezpieczeństwa linii produkcyjnych.

Nasze Centrum powstało w odpowiedzi na problemy naszych klientów. W jednym miejscu mają oni możliwość sprawdzenia kilkudziesięciu rozwiązań, różnych światowych producentów, które pomogą im w rozwiązaniu problemów wynikających z braku właściwych narzędzi do monitorowania stanu technicznego maszyn, urządzeń i instalacji. Chcemy również edukować naszych klientów poprzez praktyczną możliwość pokazania korzyści jakie daje zastosowanie rozwiązań w zakresie Predictive Maitenanace i pomóc im wdrażać najnowsze rozwiązania tak, aby ich fabryki były liderami w tym zakresie.